合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

-

> ?錐體液滴自輸運動力學與表面張力的關系

> 一文了解帶銹涂裝涂料類型、作用及用途

> 弱堿三元采出液油水界面動態界面張力、強度、等特性研究

> 連接基對3種表面活性劑GSS271、GSS371和GSS471動態表面性能的影響(上)

> CO2泡沫穩定性原理、影響因素|CO2-EOR機理與應用前景(四)

> 海上抗超高溫低滲透儲層鉆開液配方設計及應用效果(二)

> 甜菜堿表面活性劑TAC制備方法及表面張力測定(二)

> 基于脈沖焊接研究表面張力活性元素對Marangoni力的影響

> 基于表面張力的開放式微流體平臺,利用微柱重建三維肺部細胞微環境

> 嵌段比例對溫敏聚合物表面張力的影響及臨界膠束濃度分析(一)

推薦新聞Info

-

> 破解固態電池界面之困:表面張力調控SiO?氣凝膠電解質原位構筑新策略

> 聯結基對磺酸鹽型雙子表面活性劑界面行為及泡沫穩定性的作用機制(三)

> 聯結基對磺酸鹽型雙子表面活性劑界面行為及泡沫穩定性的作用機制(二)

> 聯結基對磺酸鹽型雙子表面活性劑界面行為及泡沫穩定性的作用機制(一)

> 基于座滴法研究化學組成對無堿鋁硼硅玻璃表面張力的影響(三)

> 基于座滴法研究化學組成對無堿鋁硼硅玻璃表面張力的影響(二)

> 基于座滴法研究化學組成對無堿鋁硼硅玻璃表面張力的影響(一)

> 礦井水質硬度標準及與含鹽泡沫體系的界面張力的關聯性研究(二)

> 礦井水質硬度標準及與含鹽泡沫體系的界面張力的關聯性研究(一)

> Wilhelmy平板法測液體表面張力原理、國產鉑金板代替進口鉑金板的可行性

基于座滴法研究化學組成對無堿鋁硼硅玻璃表面張力的影響(二)

來源: 《玻璃搪瓷與眼鏡》 瀏覽 43 次 發布時間:2026-01-20

實驗所用的玻璃原料包括石英砂、氧化鋁、硼酐(氧化硼)、氧化鈣、氧化鎂、氧化鍶、氧化鋅,化學澄清劑所用原料為氧化亞錫,試劑純度等級均為分析純(AR),實驗設計引入成分及使用的原料種類、具體純度如表 5 所示,所有化學成分均以氧化物原料的形式引入,玻璃成分中除原料可能含有的部分雜質以外,均不含任何人為引入的其他成分。

| 化學組成 | 原料 | 試劑純度/% | 生產單位 |

|---|---|---|---|

| SiO? | 高純石英砂 | ≥99.00 | |

| B?O? | 硼酐 | ≥98.00 | |

| Al?O? | 氧化鋁 | ≥99.00 | |

| CaO | 氧化鈣 | ≥99.00 | 天津市光復精細化工研究所 |

| MgO | 氧化鎂 | ≥98.50 | |

| SrO | 氧化鍶 | ≥99.00 | |

| ZnO | 氧化鋅 | ≥99.00 | |

| SnO | 氧化錫 | ≥98.00 |

1.2 實驗裝置與樣品制備

實驗所用儀器設備包括:用 1700 ℃ 硅鉬棒高溫爐熔制玻璃;用 1100 ℃ 程控高溫爐退火基板玻璃;用 ES-1000E 電子分析天平稱量玻璃原料和玻璃試樣;用 500 mL 鉑銠合金坩堝熔化玻璃;采用 BLZL-1450 座滴法熔體表面張力測量儀(圖 1)測量表面張力。

實驗樣品的熔制流程如圖 2 所示,首先根據組分設計計算玻璃配方,稱量并配制約 500 g 配合料,在研缽內充分研磨、混合均勻,待硅鉬棒電爐升溫至 1550 ℃ 時,將混合均勻的配合料分多次加入預熱過的鉑金坩堝中,保溫 2 h 至原料熔化充分后以 5 ℃/min 的升溫速率加熱至 1640 ℃,并在該溫度條件下保溫 4 h,實現玻璃的充分熔化與澄清。然后繼續升溫至 1680 ℃ 保溫 2 h 使玻璃液完全澄清,出料前 30 min 進行攪拌,然后將玻璃液澆筑在預熱的耐熱鋼模內,成型后轉入 780 ℃ 的馬弗爐內進行退火處理,保溫 3 h 后再以 1 ℃/min 降溫速率慢冷至 300 ℃,隨爐冷卻得到經過退火的玻璃樣塊。

圖 1 玻璃樣品熔制工藝制度

1.3 測試與表征

按 GB/T 39797-2021 玻璃熔體表面張力試驗方法,使用 BLZL-1450 表面張力測量儀進行測量,首先測得不同化學組成的 OLED 基板玻璃的工作點溫度(黏度為 10? dPa·s,簡稱 T?),然后在此溫度條件下測量玻璃熔體的表面張力。

圖 2 橢球狀玻璃熔體液滴

將制備的玻璃樣塊用錫紙包裹,用鐵錘捶碎后用鉗子修整成較方正的顆粒,選取內部無氣泡結石且質量為 0.15~0.30 g 的碎塊用于測試。測試前選用 T? 溫度表面張力為 334 mN/m 的標準鈉鈣玻璃校準表面張力測量儀。測試的具體操作步驟如下:將表面張力測量儀加熱爐升溫至測量溫度,通入高純氮氣作為保護氣體,然后將制備好的玻璃樣品置于石墨片上,送入加熱爐中的樣品臺上進行保溫,試樣在表面張力作用下收縮成橢球狀液滴,如圖 2 所示,將液滴置于拍攝裝置視野中心,保溫 30 min 至熔體穩定。隨后,用圖像采集裝置獲取橢球熔體的外輪廓線,通過軟件數值分析得到輪廓參數,利用 Young-Laplace 方程進行解析,計算出樣品的表面張力(σ),反復測試若干次后取 σ 的平均值為樣品在該測試條件下的表面張力值。

2 結果與討論

2.1 Al?O?/SiO? 對 OLED 基板玻璃表面張力的影響

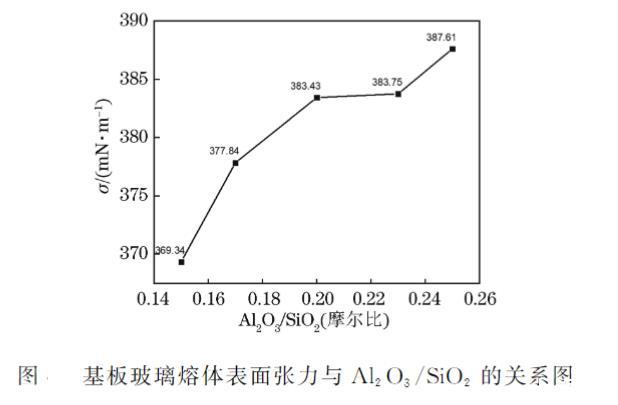

隨著 OLED 基板玻璃化學組成中 Al?O?/SiO? 摩爾比從 0.15 變到 0.25,玻璃熔體在 T? 溫度條件下的表面張力測試結果如圖 3 所示。

由圖 3 可知,Al?O?/SiO? 從 0.15 逐漸增加至 0.25,隨著網絡形成體中 Al 的占比變大,玻璃熔體表面張力從 369 mN/m 逐漸增加至 388 mN/m。Al?O? 對 SiO? 逐步替代導致玻璃熔體表面張力增加的原因主要有兩個方面:一方面是更多的 Al3? 與玻璃網絡中游離氧結合形成鋁氧四面體 [AlO?],使玻璃的非橋氧減少,網絡結構更致密,破壞網絡需要的能量增加,宏觀表現為表面張力增大;另一方面是一個堿土金屬離子與兩個鋁氧四面體結合形成 [AlO?]?–R2?–[AlO?]? 結構(如圖 4 所示),堿土金屬離子 R2? 分布于鋁氧四面體網絡的空隙中,致密的網絡阻礙了表面活性組元(網絡外體 R2?)在高溫熔融狀態向表面的積聚,使熔體的表面能增大,從而導致表面張力增加。

圖 3 基板玻璃熔體表面張力與 Al?O?/SiO? 的關系圖

圖 4 堿土金屬離子和鋁氧四面體結合的網絡結構